前言

在上一篇文章自動化設備導入案例-成功導入自動化設備的關鍵(一) ,提到了在導入自動化設備之前,可以先進行的事前評估、自動化評估、以及成本評估。在本篇文章中,我會分享一個自動化設備導入的好案例,在這個案例中,自動化設備的導入將整個產線需要的作業員降到最低,導入的過程也沒有發生機器頻繁故障,或者不適用的狀況。

案例

B公司從事運動器材生產,在一個半自動化的生產線上,B公司決定要加強該生產線自動化的程度,除了提升產能、也減經作業人員的負擔。

這條生產線由前、後兩個部分的製程組成,目前在這條生產線上,前製程已經有既有的自動化設備,後製程則由作業員手工取出前段的半成品,手工進行組裝以後,再將完成品裝箱。這個後製程的雖然不難作業,但是由於前製程的自動化設備的出口高度較高,而裝箱動作與後段製程作業高度較低,造成作業員長久工作下來,總是容易感到身體疲勞,當時經手該案子時,便是協助B公司開發後段製程的自動化設備。

在與業主詳細討論後,得知新的後段製程自動化設備,是使用人工輔助的半自動化模式,在實務的操作上,由作業員將前段製程的半成品,放入新後段製程自動化設備中,接著設備自動完成零件的組裝,最後由作業人員將零件擺放裝箱。

新的自動化設備十分簡單好用,他取代作業人員不斷拿取零件的動作、以及關鍵的組裝動作,當時僅協助業主再客製一些安全裝置、並調整設備高度符合作業員工作習慣以後,很快的新的自動化設備就正式上線投入生產,大幅減輕了作業員的負擔。

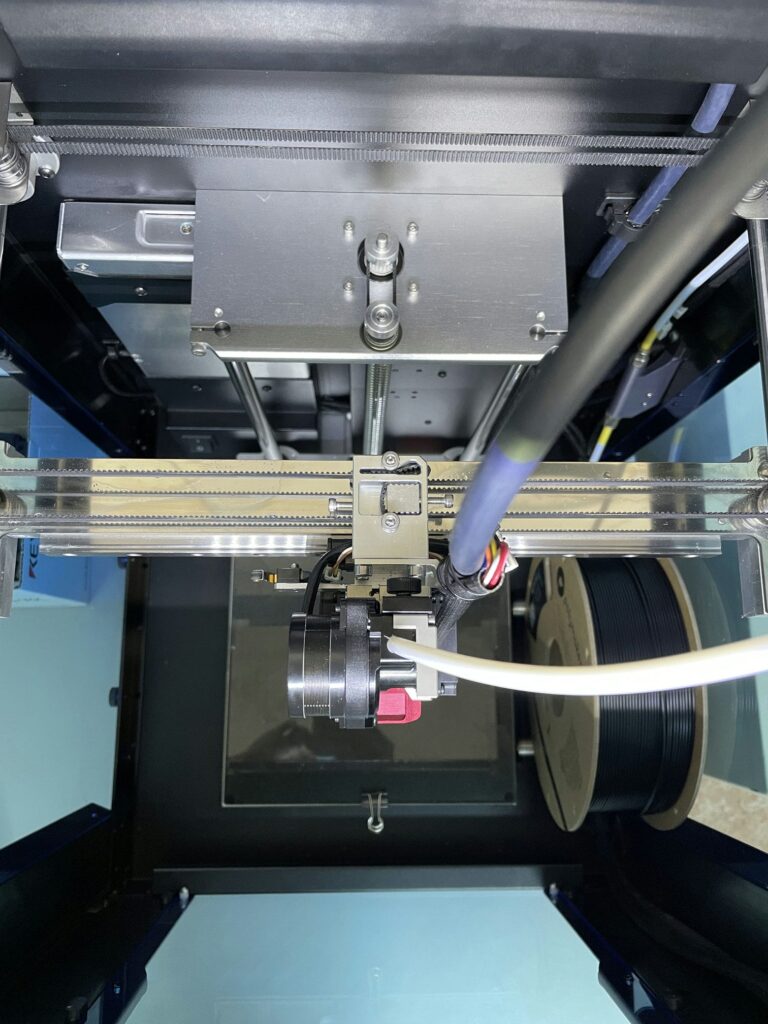

新的設備上線一個月後,該產線已經可以非常順暢的運行,作業員對於設備的性能也相當熟習了,此時B公司便再度加入一隻機械手臂,用來取代原本作業員在這個生產線上的所有動作,而這個計畫B公司早早已經事先規劃好,因此當時在新的自動化設備開發時,就已和我方討論,需要預留機械手臂的工作空間,以及驅動方式。

逐步改善生產的自動化程度

這樣的方式,看似花了較長的時間才讓生產線完全自動化,但其實逐步導入的過程,恰好也是生產線可以適應新的設備,或者調整優化生產方式的過程,這樣的方法讓避免了機器設備的故障或者不適用,造成長期停擺的浪費,最終也順利的達到完全自動化的程度。

降低導入自動化設備的風險

自動化設備的採購與一般量產設備不同,在設備開始試車以前,良率以及穩定狀況充滿許多未知變數,尤其加入新的自動化設備,生產線上的作業方式肯定會有所改變,也許有些流程就會需要調整,或者相關人員要進行教育訓練。因此呢!在新的設備導入以前務必先思考比壞的狀況,優先做好準備降低風險的衝擊,以下是幾個比較常見的風險:

- 作業員對於新設備不熟悉,產生操作上與安全上的問題

- 生產的產品參雜砸不良品

- 新設備故障率高

- 新設備沒有人員可以維護保養

- 缺乏未來擴充、換線的規劃

結論

在這個案例中,B公司通過逐步改進生產線,成功導入自動化設備,降低了作業員的負擔,並提高了生產效率。再導入之前,B公司也做了審慎的評估,並且考量到作業人員的方便性,逐步導入的過程降低了投資設備的一次性鉅額負擔,也減少了導入過程可能面臨的風險,是一個值得學習的案例。